电子设备的液体冷却(一)

一、直接液体冷却所谓直接液体冷却,就是冷却液体与发热的电子元器件直接接触进行热交换。热源将热量传给冷却液体,再由冷却液体将热量传递出去。

在这种情况下,冷却液体的对流和蒸发是热源散热的主要方式。

1.发热的电子元器件直接浸入冷却液体(无蒸发)1)无搅动的直接液体冷却电子元器件装在一个密封的机壳内,里面充以冷却液体。这种装置的传热途径是:发热元器件的热量通过液体的自然对流及导热传给液体,液体将吸收到的热量传给机壳,最后由机壳将热量散发到周围介质中去。内部的辐射换热可忽略不计。它与风冷相比,主要是降低了从元器件到周围介质的对流热阻,大约可以降低一个数量级。

设计这种冷却系统时要注意下面几个问题:

① 所选用的冷却液,其电气性能应满足机箱内元器件之间的电气绝缘要求,其黏度尽量低,利于液体的自然对流,降低传热热阻。

② 机壳要解决密封问题。灌注冷却液体后,机壳内部要留有一定的间隙,以适应液体受热膨胀的需要。

③ 机壳要有足够的强度。

④ 元器件的配置要有利于液体的自然对流。

⑤ 设备的维修要方便。对一次性使用的设备,可不必考虑这个问题。

有搅动的液体冷却设备加搅动的目的是为了加强冷却液体的对流换热,对黏性大的液体更为适用。采用这种冷却方法时,必须考虑下列附加因素:电机的尺寸、转速(紊流将产生热)、搅动杆的叶片数、杆和叶片材料与液体的化学相容性等。同时要注意机壳的密封性并保证其强度,也要留有一定的热膨胀空间等。

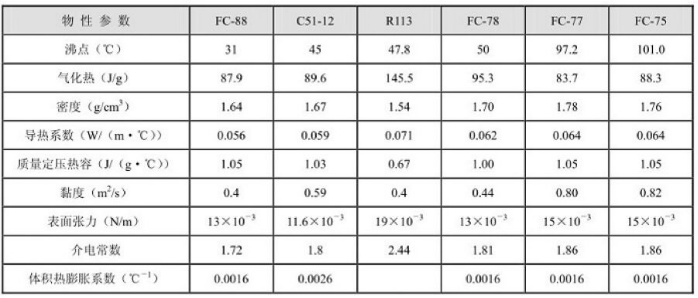

2.元器件或组件直接浸入冷却液(有蒸发)该冷却系统是将电子元器件或组件浸入介电冷却液中,热量从发热体传至冷却液,再传至机箱壁,伴随着沸腾和冷凝过程,产生较高的换热系数和小范围的自然对流,适用于热流密度较高、高组装密度的器件和组件的冷却,如大规模和超大规模集成电路的冷却。此类冷却系统按产生蒸气的传热过程可分为蒸气不再循环和再循环两种形式。不再循环系统冷却介质的气化过程一直可进行到补给容器(储液箱)内的液体用尽为止,液体的沸点和元器件温度,可由调节蒸气压力来控制。再循环系统的冷凝器可以放在机箱外,也可以放在机箱内部的蒸气空间内,还可以把冷凝器浸没在冷却介质中。此时,冷凝器表面主要用来使其周围的液体过冷,并使上升的气泡在流体中冷凝。适用于浸渍(没)冷却的工作液的物性参数见表1。

表1 浸渍冷却液的物性参数

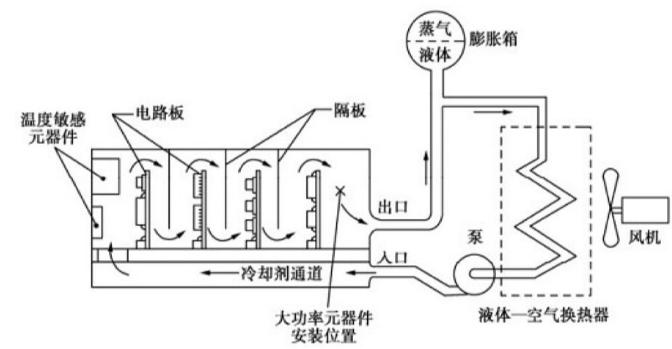

3.直接强迫液体冷却当热流密度超过3.1×10^3~4.65×10^3W/m2,或内部有较集中的热源时,应采用直接强迫液体循环冷却。图1所示为电子元器件完全浸渍于冷却剂(如硅油、变压器油)中的强迫冷却系统,一个低压泵迫使冷却剂流经电子元器件、印制板,当冷却剂吸收热量后,进入气-液热交换器被冷却,再由泵输送回系统中,形成一个循环。膨胀箱允许液体膨胀,减少系统内的蒸气堵塞。

图1

为了避免冷却剂渗漏、蒸发和外界物质污染,直接液体冷却系统要设计成密封系统,而且应该采取措施,减小由液体温度升高而产生的压力。这些措施包括:

① 在容器内填充部分空气(或惰性气体),利用气体的压缩性来补偿液体温度的升高而产生的体积膨胀。容器的结构和密封性,应适应内压增高的要求,防止元器件的损坏和产生永久性变形。

② 将整个部件(含冷却剂)加热至预期的最高温度(组装件的工作温度),再对容器进行填充和密封。③ 应保证冷却剂与热、电、化学和机械等多方面的相容性。

二、间接液体冷却间接液体冷却系统的设计,主要应保证热源与热沉之间有良好的导热通路,尽可能减少接触热阻。间接液体冷却与直接液体冷却相比有如下特点:

① 冷却剂不与电子元器件相接触,减少对电子设备的污染;

② 可使用传热性能良好的冷却剂,并在热负载和环境条件发生变化时,能进行温度调节;

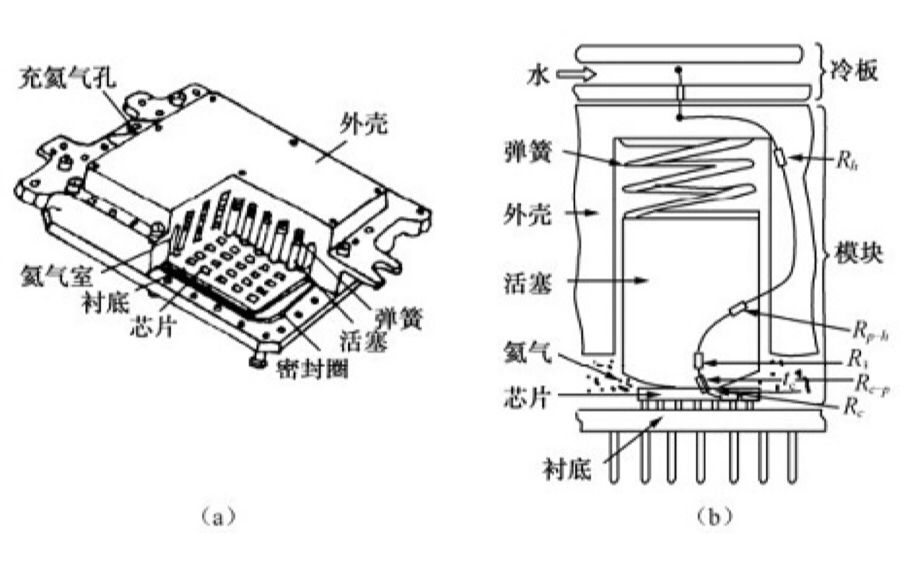

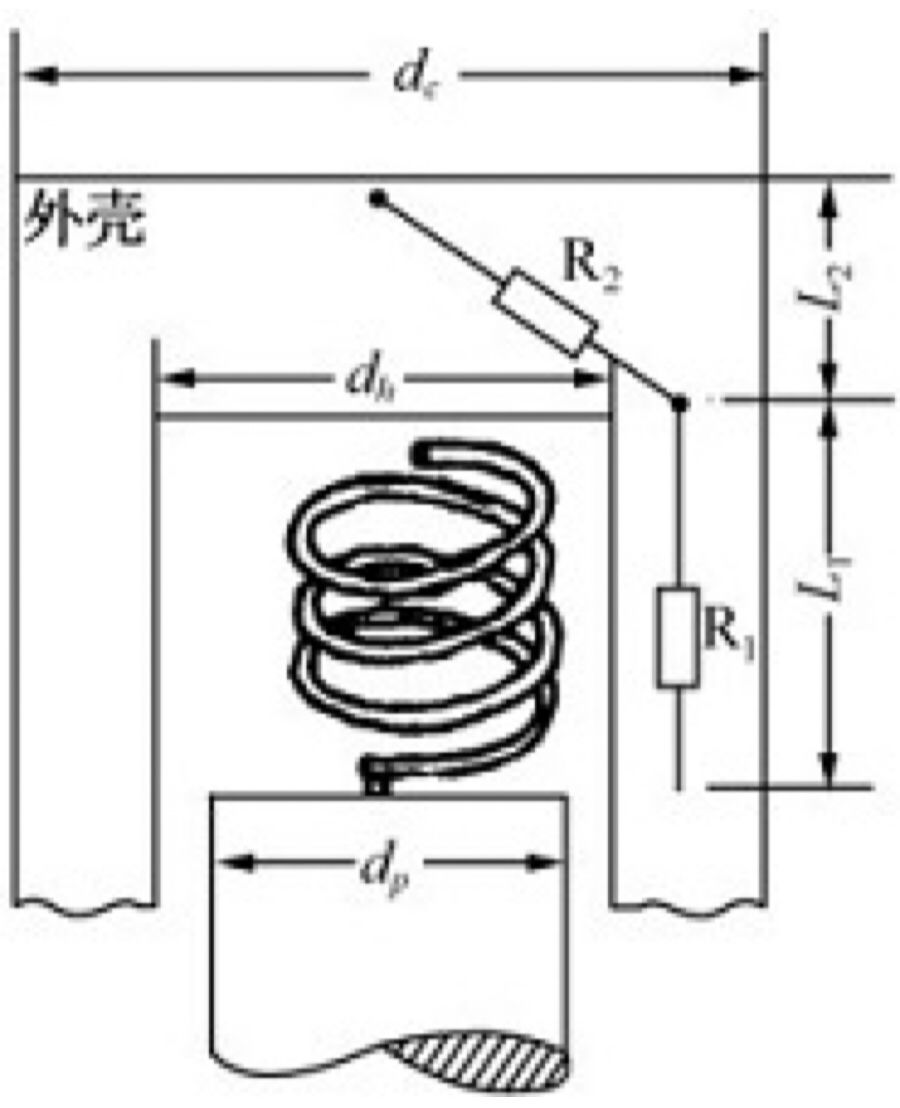

③ 维修方便、简单。1.导热模块具有高组装密度的多芯片模块(MCM)的热量,用一般的冷却技术(如风冷)已无法满足要求,特别是对那些大型计算机的高性能微处理器更是如此。图2是IBM3081计算机中微处理器的导热模块结构示意图,导热模块包含多层陶瓷基板、118个芯片、导热活塞、加载弹簧、模块罩、氦气和水冷冷板等,冷却液(水)与发热芯片不直接接触。采用这种导热模块后,芯片的热流密度可达20W/cm2。

图2

实验证明,功耗为4W的芯片,当冷板水的入口温度为24℃时,芯片的表面温度有59℃。传热路径上各个热阻的典型值分别叙述如下:

① 芯片内热阻Rc。芯片表面的热流量是均匀的,其背面与活塞是点接触,热量大多只能通过接触点周围(即芯片中心区域)传至活塞,这就相当于有一个收缩热阻。按有效散热半径r与芯片本身总有效半径rc的比值来确定其Rc值。本例Rc=0.43℃/W。

② 芯片到活塞的热阻Rc-p。它由接触点的导热热阻、辐射热阻和对流热阻组成。要求此热阻尽量小,本例Rc-p=2.9℃/W。

③ 活塞本身的热阻 Rt。由芯片传来的热量大部分集中在活塞的端部,然后再扩散到其他部位,这就形成一个扩散热阻(或称为收缩热阻),其值可以用圆锥体断面导热公式计算,得Rt=1.02℃/W。

④ 从活塞到模块罩的热阻Rp-h。可利用两块延伸平面或类似散热器的换热进行计算,其值约为2.15℃/W。

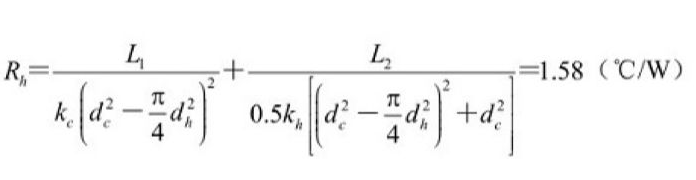

⑤ 模块罩本身的热阻Rh。由罩壁热阻R1和罩盖热阻R2串联组成,如图3所示。L1是罩壁导热路径长度,L2是罩盖厚度,罩壁内径为dh,罩的外侧宽(正方形)为dc,kc和kh分别为罩壁、罩盖导热系数,则Rh为

⑥ 模块的总热阻Rin t。即上述各热阻之和,本例为8.08℃/W。

图3

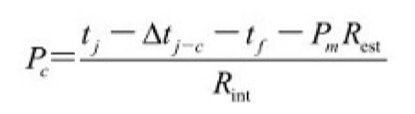

假设冷板水的温度为24℃,即可求出允许的最大芯片功耗值,即

式中 Δtj-c——结至外壳的温升;tj——节点温度;tf——水温度;Pm——模块的总功耗;Re st——外热阻(从罩盖至水冷冷板的热阻,本例约为0.02~0.04℃/W);Pc——芯片功耗;Ri nt——模块内热阻。

图片新闻

最新活动更多

-

即日-3.21立即报名 >> 【深圳 IEAE】2025 消费新场景创新与实践论坛

-

即日-3.25立即报名 >>> 【在线会议】医疗设备的无线共存、高速数字与射频测试

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

即日-3.31立即报名>>> 【在线会议】AI加速卡中村田元器件产品的技术创新探讨

-

4月1日立即下载>> 【村田汽车】汽车E/E架构革新中,新智能座舱挑战的解决方案

-

4日10日立即报名>> OFweek 2025(第十四届)中国机器人产业大会

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论