储能系统助推电动汽车快速充电基础设施建设

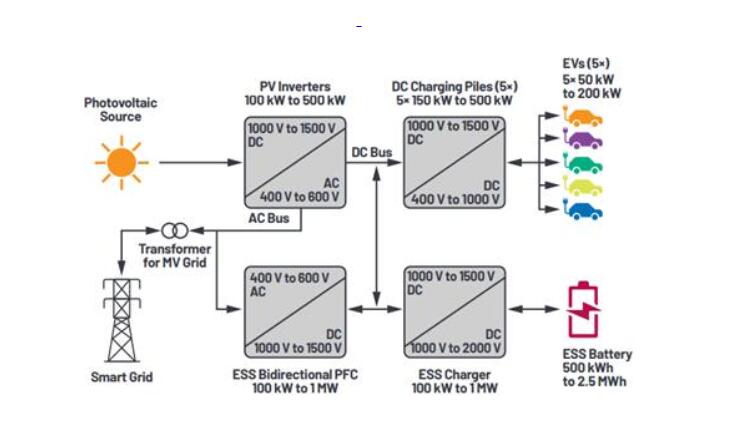

在电力电子的这张拼图中缺少了储能系统。就像当今加油站的地下油罐一样,可以把储能系统视为大型电池,它能将来自可再生能源的电能存储起来并输送至电网、充电桩或回充至电网。储能装置的首要特征是双向性,处于电网的低压端。这种新装置的设计目标是,直流总线电压为1500V,连接可再生能源、电动汽车充电桩和储能系统电池。还要适当确定储能系统规格,确保峰值功率和电能容量之间的比率符合具体装置的优化要求。该比率在很大程度上取决于通过太阳能、风能或其他能源在本地产生的电量、充电桩的数量、接入子电网的其他负荷以及功率变换系统的效率。

图2. 未来电动汽车充电站的功率变换

在此计算中,储能系统的容量应在500 kWh至2.5 MWh之间,峰值功率容量最高为2 MW。

我们上面确定了充电站的关键组件(电源、负荷、能量缓冲),接下来我们要分析四个功率变换系统,它们形成了充电站中的能量路径。

四个功率变换系统均基于主直流母线,额定直流电压为1000V至1500V。所需功率越高,直流母线电压就越高。1500V直流代表着当今以及未来20年的行业标准。虽然有可能提出更高的电压要 求,但这会使安全法规、功率组件和系统设计变得更加复杂,使现有技术变得低效。但这并不是说在10年后,电源开关、保护系统等新技术不可能实现2000 V或更高的直流电压。

以光伏逆变器为例,我们看到,它具有双重功能,一是DC-DC变换器(用于从光伏面板到直流母线的电源路径),二是DC-AC逆变器(用于从光伏面板到交流母线再到电网的电源路径)。 DC-DC变换级在这里是最重要的,因为AC-DC级也可以集成到从直流母线到交流电网的主双向功率因数校正(PFC)逆变器当中。就最新的电力电子设计而言,用基于碳化硅(SiC)功率MOSFET设计的变换器可才实现最高效率。与硅绝缘栅双极晶体管(IGBT)比较后显示,效率提高了5%(最大负载)到20%(部分负载)。在我们的示例中,使用额定功率为500 kW的光伏逆变器,效率提高 5%意味着损耗减少了25 kW,或者功率输出增加了25 kW,相当于五所房屋的能耗或者一台大型热泵生产热水或在夏天冷却充电站建筑的能量。

对于直流充电桩和储能系统充电器都可以进行高度相似的计算。在这两种情况下,两种设计方法都是可行的:并行使用额定功率大于100 kW的大型单片功率变换器或额定功率为25 kW至 50 kW的多个小型变换器。两种解决方案都有其优点和缺点。如今,得益于经济规模和简化设计,成本下降,小型变换器多连成为市场的主流。当然,必须采用智能能源管理系统。

即使对于这些DC-DC变换器,从硅IGBT转向SiC MOSFET带来了巨大的效率优势,还节省了空间,减小了重量,但价格却略有增加——目前增幅为25%,预计今后五年会降至5%。仅效率提升 本身就足以抵销略微上升的成本(假设在最大负荷下,成本增加5%):

最后,在PFC逆变器中,1 MW的5%为50 kW,仅仅因为使用效率更高的SiC而非IGBT,就可以总共节省250 kW的功率。这相当于增加一个充电桩,或者有可能更好地平衡超时能耗与实际负荷 需求。

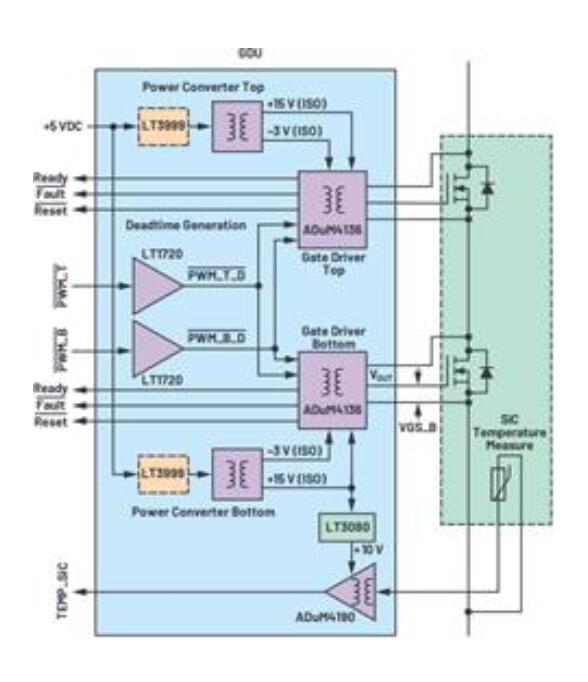

正如我们所说,要获得这些结果,需要采用SiCMOSFET,但它们不能单独解决问题。SiCMOSFET的驱动方式是达到所需开关频率的关键,而开关频率决定着系统设计成本(受MOSFET、线圈和 电感器影响)与效率之间的最佳平衡。设计人员定下的目标开关频率范围为50 kHz至250 kHz。栅极驱动器的要求越来越高,主要体现在传输延迟更短、短路保护更好两个方面。

ADI的ADuM4136是一款采用最新iCoupler®技术的隔离式栅极驱动器。这种隔离技术可实现150kV/us的共模瞬变抗扰度(CMTI),以数百kHz的开关频率驱动SiCMOSFET。加上去饱和保护等快速故障管理功能,设计人员可以正确驱动高达1200 V的单个或并联SiC MOSFET。

隔离式栅极驱动器必须有电源驱动,我们在ADI应用笔记AN-2016中展示了ADuM4136栅极驱动器与LT3999 推挽式控制器的组合如何成为一种无噪声的高效构建模块,用于正确管理SiC MOSFET。LT3999用于控制ADuM4136的双极性隔离电源。LT3999隔离电源采用 超低EMI噪声设计,开关频率高达1MHz,可以成就经济高效的紧凑式解决方案。

总传输延迟(包括死区时间和传输延迟)在接通时为226 ns,断开时为90 ns。驱动器的延迟时间在接通时为66 ns,断开时为68 ns,死区时间在接通时为160 ns,断开时为22 ns。

可以在不牺牲效率的情况下,在功率变换器中实现超高的功率密度。

图3. ADuM4136和LT3999栅极驱动器单元

虽然功率变换器是功率变换路径的基础,但在储能系统中,确保最佳总拥有成本的关键组件是电池管理/监控系统(BMS)。我们通过拆分价格发现,对于兆瓦级储能系统,一半以上的成本来自电池架:目前约为200美元/kWh,预计到2025年将降至100美元/kWh。拥有可靠而精确的BMS解决方案,可使电池使用寿命延长30%,节省巨大的成本,简化整个充电站的可操作性。维护减少意味着工作时间延长,用户不会遇到问题,减少维修相关风险,从而提高安全水平。

为了获得这些效果,负责控制充电站能量流的能量管理系统必须非常准确地了解储能电池的SOC和健康状态(SOH)。精确可靠的SOC和SOH计算最长可使电池寿命延长10年至20年,通常可以 将使用寿命增加30%,而不增加BMS相关电子器件成本。由于延长了电池的使用寿命,因此可将运营成本和拥有成本降低至少30%。再加上更准确的SOC信息,我们就能使用电池中存储的所有能量,以最优方式对电池充电,杜绝过充或过放电;过充、过放电问题可能在很短的时间内耗尽电池电能,造成短路、火灾等险情。为了实现预测性维护,确保能量和功率流得到适当的管理,了解电池SOC和SOH意味着需要预测和调整电网稳定、电动汽车充电过程以及车网(V2G)连接(其中车辆也被视为存储装置)中使用的各种算法。

图片新闻

技术文库

最新活动更多

-

即日-12.26立即报名>>> 【在线会议】村田用于AR/VR设计开发解决方案

-

1月8日火热报名中>> Allegro助力汽车电气化和底盘解决方案优化在线研讨会

-

1月9日立即预约>>> 【直播】ADI电能计量方案:新一代直流表、EV充电器和S级电能表

-

即日-1.14火热报名中>> OFweek2025中国智造CIO在线峰会

-

即日-1.20限时下载>>> 爱德克(IDEC)设备及工业现场安全解决方案

-

即日-1.24立即参与>>> 【限时免费】安森美:Treo 平台带来出色的精密模拟

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论