电子元器件电极表面状态对互连焊接可靠性的影响

5.引脚可焊性镀层对焊接可靠性的影响

1)Au镀层

(1)镀层特点。该镀层有很好的装饰性、耐蚀性和较低的接触电阻,镀层可焊性优良,极易溶于钎料中。其耐蚀性和可焊性取决于有否足够的镀层厚度及无孔隙性。薄镀层的多孔隙性,易发生铜的扩散,带来氧化问题而导致可焊性变差。而过厚的镀层又会造成因Au的脆性而带来不牢固的焊接头。许多公司将ENIG Ni/Au用做表面涂层,并获得了成功。然而,在将ENIG Ni/Au涂层与BGA结合起来使用时,有时其结果是不可预见的。最近几年出现两种失效模式:

●第一种失效模式是不润湿或半润湿,这种现象被称为“黑色焊盘”;

●第二种失效模式是与机械应力相关的层间开裂。

(2)镀层厚度。焊接用镀金层是24k纯金,具有柱状结构,有极好的导电性和可焊性。其厚度:1级:0.025~0.05μm;2级:0.05~0.075μm;3级:0.127~0.254μm。

2)Ag镀层

(1)镀层特点。Ag在常温下具有最好的导热性、导电性和焊接性,除硝酸外,在其他酸中是稳定的。Ag具有很好的抛光性,有极强的反光能力,高频损耗小,表面传导能力高。然而,Ag对S的亲和力极高,大气中微量的S(H2S、SO2或其他硫化物)都会使其变色,生成Ag2S、Ag2O而丧失可焊性。Ag的另一个不足是Ag离子很容易在潮湿环境中沿着绝缘材料表面及体积方向迁移,使材料的绝缘性能劣化甚至短路。

(2)化学镀Ag。化学镀Ag层既可以焊接,又可“绑定”(压焊),因而普遍受到重视。化学镀Ag层本质上也是浸Ag。Cu的标准电极电位为φ oCu+/Cu=0.51V,而Ag的标准电极电位为φ oAg+/Ag=0.799V,因而Cu可以置换溶液中的Ag离子而在Cu表面生成沉积的Ag层。

3)Ni镀层

(1)镀层特点。Ni有很好的耐蚀性,在空气中容易钝化,形成一层致密的氧化膜,因而它本身的焊接性能很差。但也正是这层氧化膜使它具有较高的耐蚀性,能耐强碱,与盐酸和硫酸作用缓慢,仅易溶于硝酸。焊接件镀Ni主要是防止底层金属Cu向表层Au层扩散。实际上它是充当一层阻挡层,故要求镀Ni层的应力要低,并且与Cu和Au层之间结合力要好。

(2)镀层厚度。Ni镀层分下述两种。

●半光亮Ni:又称低应力Ni或哑Ni,低应力Ni宜于焊接或压接,通常作为板面镀金的底层;

●光亮Ni:做插头镀金的底层,根据需要也可作为面层,光亮Ni层均匀、细致、光亮,但不可焊。镀Ni层应具有均匀致密、孔隙率低、延展性好的特点,用于焊接和压接时适宜采用低应力Ni。镀层厚度(IPC-6012规定):不低于:2~2.5μm。打底:1级 2.0μm;2级 2.5~5.0μm;3级 ≥5.0μm。4)Sn镀层Sn不仅怕冷,而且怕热。在温度低于13.2℃时发生相变,由β相(白锡)演变为α相(灰锡),即发生锡瘟现象。而在161℃以上时,白锡又转变成具有斜方晶系结构的斜方锡。斜方锡很脆,一敲就碎,展性很差,叫做“脆锡”。白锡、灰锡、脆锡是锡的3种同素异性体。

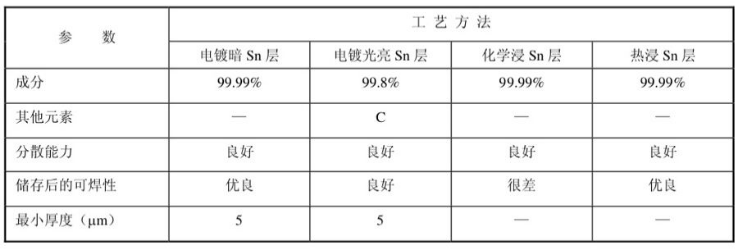

(1)镀层特点。镀Sn在钢铁上属于阴极镀层,只有其镀层无孔隙时,才能有效地保护钢铁免受腐蚀。不同的工艺方法获得的镀层,其焊接性能也是不同的,如表2所示。表2

镀暗Sn层外观呈无光泽的灰白色,其焊接性能比光亮镀Sn层好,但它不能抵抗手汗渍的污染。镀暗Sn层经热熔后,其可焊性最好,抗手汗渍污染能力也大为提高。光亮镀Sn层焊接性能好,且在工序传递及储存过程中有很好的抗手汗渍和其他污染的能力。但由于有机添加剂的存在,在加热时会放出气体,造成焊缝中出现气泡、裂口等缺陷,影响焊点的可靠性。

(2)镀层厚度。Sn容易与Cu生成金属间化合物,这种金属间化合物可焊性不良。但一定量的金属间化合物是润湿的标志。故Sn镀层中应该有一部分用于金属间化合物的生成,而镀层的表面为氧化膜所占用,剩余部分才可用于改善可焊性。因此,通常镀Sn层厚度为8~10μm。

5)Cu镀层Cu是一种优良的可焊性镀层,只要它的表面是新鲜的,或者采取了有效的保护而没有氧化或腐蚀。细晶粒的镀层比粗晶粒镀层具有更好的可焊性。

6)Pd镀层化学浸Pd(钯)是元器件引脚的理想Cu-Ni保护层,它既可焊接又可“绑定”(压焊)。可直接镀在Cu上,因Pd有自催化能力,镀层可以增厚,其厚度可达0.08~0.2μm。它也可镀在化学Ni层上。Pd层耐热性高、稳定,能经受多次热冲击。由于Pd价格高于Au,故在一定程度上限制了它的应用。随着IC集成度的提高和组装技术的进步,化学镀Pd在芯片级组装(CSP)上将发挥更有效的作用。

7)SnPb镀层

●SnPb合金镀层在PCB生产中可作为碱性保护层,对镀层要求是均匀、致密、半光亮。

●SnPb合金熔点比Sn、Pb均低,且孔隙率和可焊性均好。只要含Pb量达到2%~3%就可以消除Sn“晶须”问题。

●在PCB上电镀SnPb合金必须有足够的厚度,才能为其提供足够的保护和良好的可焊性。MIL-STD-27513规定,SnPb合金最小厚度为7.5μm。此规定由美国宇航局提出,并得到美国空间工业的公认。英国锡研究所提供的报告中也指出SnPb合金镀层的最薄厚度为7.5μm。

●普通SnPb合金镀层结构是薄片状的,有颗粒状暗色外观,镀层多针孔。这种镀层在加工过程中易变色而影响可焊性。经过热熔(红外热熔或热油(甘油)热熔)后,即可得到光亮致密的涂层,提高了抗腐蚀性,延长了寿命。热熔还可使SnPb合金镀层中的有机夹杂物受热逸出,可减少波峰焊接时气泡的产生。

●热熔时,Cu、Sn间会生成一层薄的金属间化合物,这是润湿所必需的,但其量必须合适,才能确保良好的润湿性,如果量大反而有害。温度越高,时间越长,越有利于金属间化合物的生长,耗Sn就越多,这样就可能造成靠近金属间化合物的钎料层附近出现富铅相,导致半润湿。

8)SnZn镀层Sn、Zn都广泛用于钢铁的防腐蚀上,但它们的防腐蚀机理不一样。Sn是比钢铁更贵的金属,故它是一种阴极镀层,钢铁只有通过Sn镀层的孔隙才能形成腐蚀微电池,故锈蚀出现在孔隙处。Zn是比钢铁更贱的金属,它是通过自身的阳极腐蚀来保护钢铁的。SnZn合金镀层兼备了Sn、Zn两金属的优点,而弥补了它们的缺点。该合金镀层不仅具有很高的耐腐蚀性(75%Sn/25%Zn),可焊性很好(10%Sn/90%Zn),而且不会形成“晶须”。

镀层为银白色,具有镜面光泽,成本低,在电子产品中可用于代替Ag镀层。

9)镀SnCe合金镀锡层有生长晶须的危险,其倾向随Sn浓度的提高、内应力的增加而增加。Sn还有结构变异,低温产生锡瘟。Sn与Cu有互相渗透生成Cu6Sn5合金扩散层的倾向,过厚的合金层熔点高而脆,影响可焊性。SnCe合金所得到的镀层亮度高,抗蚀,改善可焊性,能细化晶粒,改善镀层。然而在镀层中还几乎测不到Ce。这种镀层能防止基体Cu与Sn的相互扩散,镀层化学稳定性好,抗氧化能力强,可焊性稳定。

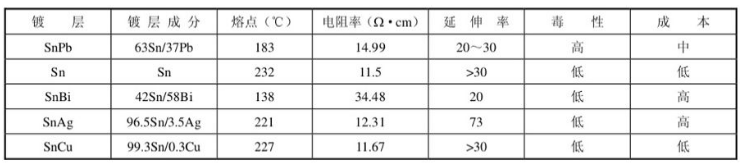

10)其他无氟、无Pb的Sn基合金无Pb合金的可焊性镀层已投入生产的有Sn/Cu(Cu0.3%),用于电子引线电镀可获得光亮和半光亮镀层。几种无Pb镀层的性能比较如表3所示。表3

图片新闻

技术文库

最新活动更多

-

即日-12.26立即报名>>> 【在线会议】村田用于AR/VR设计开发解决方案

-

1月8日火热报名中>> Allegro助力汽车电气化和底盘解决方案优化在线研讨会

-

1月9日立即预约>>> 【直播】ADI电能计量方案:新一代直流表、EV充电器和S级电能表

-

即日-1.14火热报名中>> OFweek2025中国智造CIO在线峰会

-

即日-1.16立即报名>>> 【在线会议】ImSym 开启全流程成像仿真时代

-

即日-1.20限时下载>>> 爱德克(IDEC)设备及工业现场安全解决方案

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论