7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

电子元器件电极表面状态对互连焊接可靠性的影响

(2)弱润湿(Dewetting):钎料在基体金属表面覆盖了一层薄钎料,留下一些由钎料构成的不规则的小颗粒或小瘤,但未暴露基体金属。也有人将其称为“半润湿”,如图3所示。

图3

(3)不润湿(Non-wetting):钎料在基体金属表面仅留下一些分离的、不规则的条状或粒状的钎料,它们被一些小面积薄层钎料和部分暴露的基体金属面积所包围,如图4所示。

图4

3.可焊性涂层的分类焊接过程是熔化的软钎料和被焊的基体金属结晶组织之间通过合金反应,将金属和金属结合在一起的过程。许多单金属或合金都可以和SnPb、SnAgCu等钎料发生冶金反应而生成IMC,从理论上讲,它们均可以作为可焊性镀层。

按焊接时的熔化状态的不同,又可将其分成3类:

(1)可熔镀层:焊接温度下镀层金属熔化,如Sn、Sn-Pb合金镀层等。

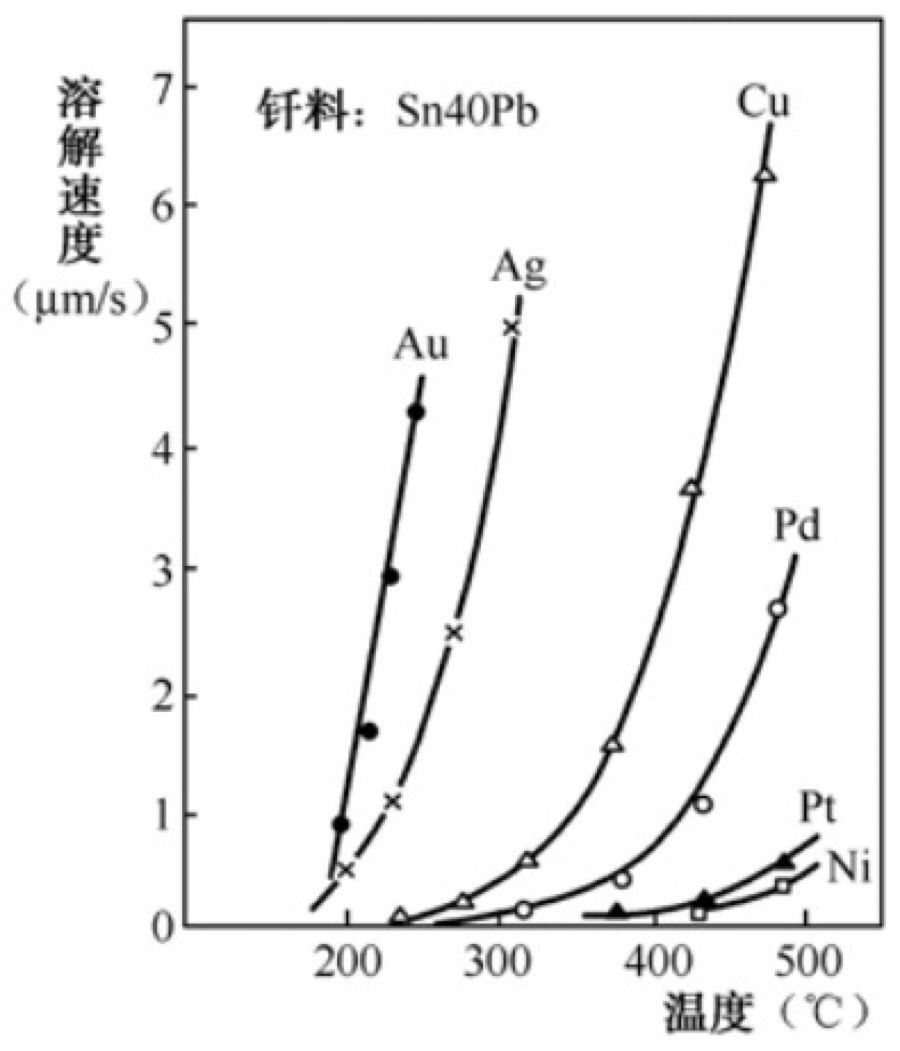

(2)可溶镀层:焊接温度下镀层金属不熔化,但其可溶于焊料合金中,如Au、Ag、Cu、Pd等,如图5所示。

图5

(3)不熔也不溶镀层:焊接温度下镀层金属既不熔化,也不溶于焊料中,如Ni、Fe、Sn-Ni等。

4.可焊性镀层的可焊性评估1)影响镀层可焊性的因素影响可焊性镀层可焊性的因素有:镀层本身的性质、厚度、施镀方法、表面涂敷、存放时间和环境、焊接工艺条件(焊料和助焊剂、焊接参数和工艺方法)等。

归纳起来如下。

(1)基体金属镀层表面被氧化。

●引线涂敷后未能彻底清洗,表面可能有氯离子、硫化物等酸性残留物。这些残留物质与空气中的氧和潮气接触后就会使镀层表面氧化。Sn或Pb的氧化物熔点非常高,如PbO熔点为888℃;PbS熔点为1 114℃,SnO2熔点为1127℃。Sn、Pb等的氧化物在正常焊接温度下不能熔解,形成有害的物质覆盖在镀层的表面上,从而导致引线可焊性劣化。

●即使表面清洗干净的引线如果储存条件不良,长时间置放在潮湿空气中或含有酸、碱等物质的有害气体中,引线表面镀层金属也会发生氧化,使引线表面出现白点或发黄、发黑。

(2)引线基体金属表面处理不良。引线涂敷前某些金属表面有金属氧化物或油脂等时,这些物质会使金属镀层与基体金属结合力下降,造成虚焊和脱焊。

(3)引线镀层不良。镀层太薄或镀层不连续或疏松、有针孔,会影响引线的储存性能,使可焊性劣化。在Cu表面镀Sn、SnPb合金,能防止Cu氧化。但由于镀层疏松有针孔,使基体Cu表面与空气之间产生了通道,从而导致下述后果:

●大气中的氧和潮气通过镀层中的针孔与基体金属表面接触,使基体金属氧化和腐蚀。

●由于Sn、Pb的标准电极电位都比Cu负,是阴极性镀层,当潮气通过镀层中的针孔与基体金属表面接触时便形成一个微电池,镀层金属Sn或SnPb合金将被腐蚀。2)金属扩散层的影响在电镀中镀层Sn和SnPb合金与基体金属Cu表面是原子结合,而热浸涂层Sn和基体金属Cu之间存在Cu6Sn5化合物。这种化合物能使镀层Sn黏附在基体金属上,但随着时间增长,基体金属Cu和镀层金属Sn之间继续扩散,合金层生长过厚就有可能生长出极薄的Cu3Sn化合物,这将降低可焊性,影响焊接强度。

图片新闻

技术文库

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

在线会议观看回放>>> AI加速卡中村田的技术创新与趋势探讨

-

4月30日立即参与 >> 【白皮书】研华机器视觉项目召集令

-

5月15-17日立即预约>> 【线下巡回】2025年STM32峰会

-

即日-5.15立即报名>>> 【在线会议】安森美Hyperlux™ ID系列引领iToF技术革新

-

5月15日立即下载>> 【白皮书】精确和高效地表征3000V/20A功率器件应用指南

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论