电子产品无Pb制程的工艺可靠性问题

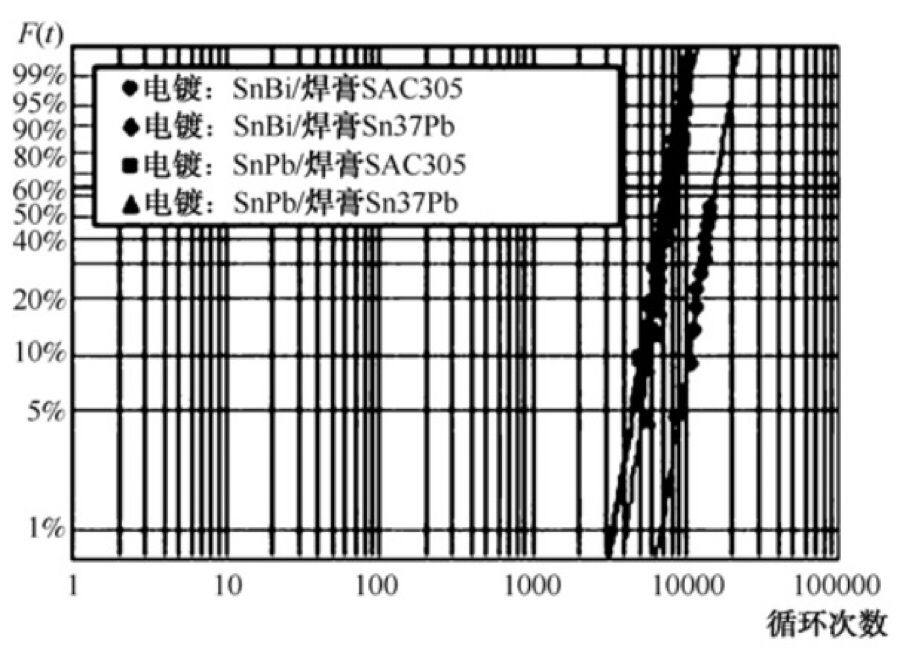

(6)元器件引脚电镀和引脚材料的接合(1)引脚材料:Cu。焊盘类型为SMD,安装传统SnPb电镀元器件引脚和无Pb的SnBi电镀元器件,采用传统Sn37Pb钎料或无Pb的SAC305钎料的焊点可靠性、温度循环试验的结果,如图8所示。

图8引脚材料为Cu的焊点温度循环试验的威布尔分布

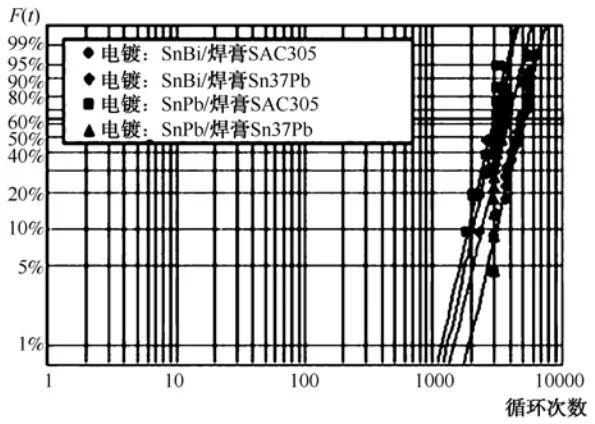

无Pb产品和无Pb钎料的接合的温度循环特性优于传统工艺接合,并且传统产品和无Pb钎料,以及无Pb产品和传统钎料的接合都得到了较差的结果。(2)引脚材料:Fe-Ni。焊盘类型为SMD,安装传统SnPb电镀元器件引脚和无Pb的SnBi电镀元器件引脚,采用传统Sn37Pb钎料和无Pb的SAC305钎料的可靠性、温度循环试验结果如图9所示。

图9 引脚材料为Fe-Ni的焊点温度循环试验的威布尔分布

无Pb元器件引脚和无Pb钎料的接合的温度循环试验特性优于传统工艺接合,并且传统元器件引脚和无Pb钎料,以及无Pb元器件引脚和传统钎料的接合都得到了较差的结果。

5.工艺因素

1)工艺可靠性设计合适的PCBA组装工艺可靠性设计,可从两个方面来改善BGA、CSP等球栅阵列芯片焊点的可靠性,两者结合起来可以很大程度地提高器件的可靠性。这些方法如下:

(1)选择相近的热膨胀系数(CTE)材料来减少整体热膨胀的不匹配。

(2)通过控制合适的焊点高度(器件的离板高度)来增加焊接层的一致性,以此来减少整体热膨胀的不匹配。另外,以高可靠性为目的的可靠性设计规范还包括:

(3)通过在元器件和PCB基板之间添加合适的底部填充胶进行机械连接,从而消除整体热膨胀不匹配的影响。

(4)选择一种软的晶片黏结层来降低晶片热膨胀系数(2.7~2.8ppm/℃)在整体热膨胀不匹配和局部热膨胀不匹配的影响。选择特定范围热膨胀系数包括材料的选择或多层板和元器件之间材料的组合,来得到最佳的热膨胀系数。当多层板有较大的热膨胀系数时,有源器件最佳的热膨胀系数约为1~3ppm/℃(与功率的耗散有关),无源元件的热膨胀系数为0ppm/℃。当然,一个电子组装中有大批不同的元器件,要想实现热膨胀系数全部最优化是不可能的,这会给元器件带来极大的可靠性威胁。

对一些有密封性要求的军事应用产品,就需选用陶瓷元器件。选择特定范围热膨胀系数,就意味着热膨胀系数受到限制的多层板材料只能在Kevlar和石墨纤维(一种质地牢固重量轻的合成纤维),或者在铜-因瓦合金-铜和铜-钼-铜之间选择。这些解决方法对绝大多数商用产品来说显得太昂贵了,商用产品的多层板大多选用玻璃-环氧树脂或玻璃-聚酰亚胺材料。选择特定范围热膨胀系数的材料必须避免选取一些较大的元器件,如陶瓷元件(CGAs、MCMs)、引脚数为42的塑料封装(TSOPs、SOTs)或者是与晶片采用刚性连接的塑料封装(PBGAs)。对无Pb焊接接合部来说,要增加其相容性就意味着要增加焊点的高度或转向有Pb焊接接合部技术。因为有Pb焊接接合部增加了Pb的相容性,那就意味着要由元器件供应商转向更能提高Pb相容性的几何形状或转向细间距技术。可靠性设计过程不仅要强调器件失效的物理原因,还不能忽视失效的数据统计分布。

这个过程可能包含以下一些步骤:

① 确定可靠性要求——希望的设计寿命及在设计寿命结束之后的可接受的失效概率;

② 确定负载条件——由于功率耗散原因,要考虑使用环境(如IPC-SM-785)和热梯度,这些参数可能会发生变化,并产生大量的小型循环;

③ 确定/选择组装的结构——元器件和基板的选择,材料特性(如热膨胀系数)及焊接接合部的几何形状。

2)SMT工艺流程因素考虑到无Pb钎料与传统PbSn钎料的差异,就需要从工艺控制上来弥补其不足,以达到产品组装的要求。主要因素有:

(1)焊膏印刷定位精度提高,以弥补无Pb焊膏自校准能力差的不足。

(2)工艺窗口狭窄就要求设备的控温精度更高,并能具有氮气气氛控制,以改善浸润性能;同时要根据组装产品的不同特点合理设置再流温度曲线。

(3)再流焊接温度曲线一般由升温预热、均热、再流及冷却区组成。

●典型升温速率为0.5~1.5℃,一般不超过2℃。

●峰值温度推荐值为235~245℃,范围为230~260℃,目标为240~245℃。

●停留在液相温度以上时间为45~75s,允许为30~90s,目标为45~60s。

●再流焊温度曲线总长度:从环境温度升至峰值温度的时间为3~4min。

●进入液相温度再流区前要完成的功能是:使焊膏中的有机成分及水汽充分挥发;使被焊元器件预热,大、小元器件温度均衡;焊膏中的助焊剂充分发挥活性以清洁被焊面。

●具体再流焊温度曲线的设置,要根据焊膏的特性,如熔点或液相线温度、助焊剂活性对温度要求、组装产品的特点来决定。还应关注:钎料储存温度不当,焊盘钎料不足。此处特别需注意的一点是含Bi无Pb钎料的使用问题,由于含Bi钎料与SnPb涂层的器件接触时,再流焊后会生成SnPbBi共晶合金,熔点只有99.6℃,极易导致开裂的发生。

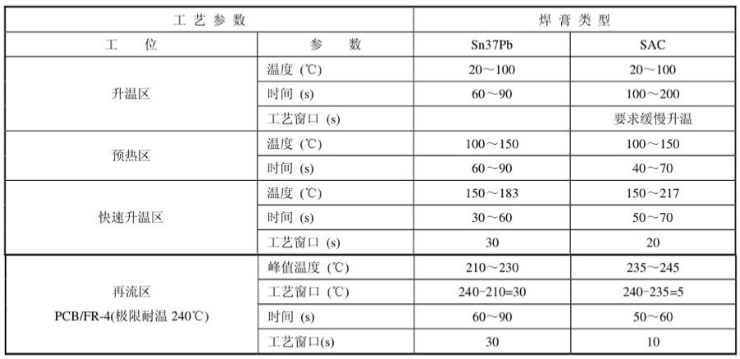

因此,对含Bi无Pb钎料的使用,需注意器件涂层是否为SnPb涂层。3)有Pb或无Pb状态下的炉温曲线参数比较在纯有Pb或纯无Pb再流焊接的情况下,因为不存在焊端镀层材料、BGA/CSP钎料球和焊膏材料之间的匹配和兼容问题,所以再流焊接炉温参数的设置,基本都是有成熟的经验数据作为借鉴,如表3所示。表3 有Pb、无Pb再流焊接温度曲线的工艺参考数据和比较

●另外由于熔点高,助焊剂的活化温度不能匹配高熔点;

●助焊剂浸润区的温度高、时间长,会使焊接面在高温下重新氧化而不能发生浸润和扩散,不能形成良好的界面合金层,结果导致焊点界面接合强度(抗拉强度)差而降低可靠性。

6.环境影响因素

1)机械负荷条件焊点上的机械应力来源于对插件板上施加的外力。在外加机械负荷的情况下,尤其是系统机械冲击引起的负荷,钎料的蠕变应力总是比较大的,原因是这种负荷对焊点施加的变形速率比较大。因此,即使是足以承受热循环的金属间化合物结构,也会在剪力或拉力测试期间最终成为最脆弱的连接点。SAC合金的高应力率灵敏度,要求更加注意无Pb焊接界面在机械撞击下的可靠性(如跌落、弯曲等),在高应力变化速率下,应力过大更易导致焊接互连断裂。2)热机械负荷条件焊接结构内部不匹配的热膨胀。在足够高的应力下,钎料的蠕变特性有助于限制焊点内的应力。即使是一般的热循环,通常也要求若干焊点能经受得住在每次热循环中引起蠕变的负荷。因此,焊盘上金属间化合物的结构必须经受住钎料蠕变带来的应力。根据樊融融编著的现代电子装联工艺可靠性改编

图片新闻

技术文库

最新活动更多

-

1月8日火热报名中>> Allegro助力汽车电气化和底盘解决方案优化在线研讨会

-

1月9日立即预约>>> 【直播】ADI电能计量方案:新一代直流表、EV充电器和S级电能表

-

即日-1.16立即报名>>> 【在线会议】ImSym 开启全流程成像仿真时代

-

即日-1.20限时下载>>> 爱德克(IDEC)设备及工业现场安全解决方案

-

即日-1.24立即参与>>> 【限时免费】安森美:Treo 平台带来出色的精密模拟

-

即日--2.7了解详情>> 【森海塞尔】TeamConnect系列产品——提升视听之体验,塑造音频之未来

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论