与阻焊开窗等大的“D”字型异型焊盘PCB电测工艺研究

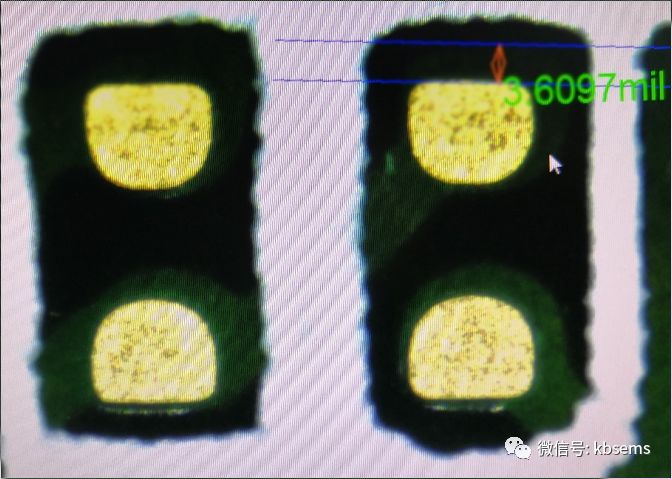

具有小型化,高品质,高能量储存和低电阻之特性的径向型电感、电容、电阻等PCB表面贴装元件在现代通讯、高端光电、智能设备领域的应用越来越广泛。此类元件的PCB焊盘与阻焊开窗设计尺寸基本等大(如图1中绿色部分为焊盘),因焊盘四周无阻焊开窗沟槽挡锡,钢网与焊盘可处于同一水平面上让元件引脚具有更加均匀的上锡性能、更加优良的电接触性能和散热性能。作为信号传输的桥梁,印制电路板在出货前必须对面板上所有焊接点的网络结构进行电性能检测,以确保印制电路板正常的电气性能。

常规电测试的焊盘为圆型或方型,以上印制电路板中阻焊开窗与焊盘等大且呈不规则形状形如“D”字,以下将此类异型焊盘定义为“D”字型异型焊盘。由于此类焊盘与阻焊开窗基本等大,阻焊对位精度必须与线路的焊盘大小一致,任何的阻焊偏差均为使焊盘变小,导致电测更加困难。本文将以一款“D”字型异型焊盘(M产品)为例,结合关键流程加工精度控制方案与电测设备的技术特点,介绍其制作过程中的关键技术,找出最优的流程控制方法与电测加工方案,为企业大规模自动化快速生产“D”字型异型焊盘的印制电路板提供技术保障。

图1 “D”字型异型焊盘资料图

现状PCB电性能测试从测试原理上可分为通用机电阻法测试和飞针机电阻法+电容法测试。通用测试主要是依据欧姆定律在通用机上下模之间安装测试夹具,利用夹具探针与线路板上待测焊盘相接触去探测线路板各待测网络间的电性能的一种方法。四倍密度的通用测试机在测试时因设备、夹具及线路板精度公差,常规标准焊盘(一般指焊盘单边阻焊开窗50μm的方型或圆型焊盘)的宽度要求≥150μm才能确保测试针与焊盘中心有良好的接触性能,“D”字型异型焊盘因焊盘与阻焊开窗等大焊盘宽度为200μm,因焊盘四周无阻焊开窗,焊盘与阻焊交界处通常有25-50μm区域因阻焊渗油与测试针接触时接触性能下降导致测试失效。此时通用测试常规需要的测试焊盘尺寸为150μm(焊盘)+50μm(单边渗油)*2边=250μm。

以上异型焊盘在四密度通用测试机无法侦测的条件下,选用有CCD对位的6-8倍密度的通用测试机再次生产,一次良率为8%,小于行业内平均水平90%,对生产效率产生严重的影响。飞针测试是利用飞针机探头上可移动的探针去与被检测的焊盘进行物理接触,然后通过软件逻辑运算分析被测网络的电性能。行业内飞针机常规侦测焊盘尺寸宽度≥100μm,实验以上焊盘与阻焊开窗等大的“D”字型异型焊产品5款采用飞针机生产出现如下特征:按出货单元计算1次良率为5%,每个工作板平均有200-3000点测试开路占总测焊盘总数的10-20%,基本与异型焊盘的数量接近。开路点均为直径为200-250μm的异型焊盘。OSP(抗氧化)板开路点数30%最高,沉金、喷锡等表面处理产品开路点数在5-15%之间。10X镜下观查阻焊均有50-80μm偏位现象,测量焊盘尺寸有缩小的现象,部分焊盘宽度为150μm哑光黑油板后续测试的单元比前期测试的单元假点数量多,即在测试的过程中假点数会随着单元数量的增加逐渐增多,假点集中在异型焊盘。

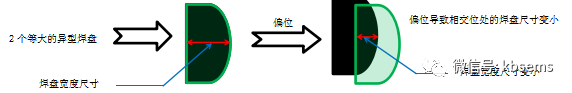

图2 “D”字型异型焊盘阻焊偏位图

原因分析哑光黑油PCB异型焊盘假点数随着单元测试的次数增多

将飞针机测试针取下百倍镜下观查,发现针尖部位基本被黑油覆盖,主要原因为哑光黑油表面不光滑,焊盘偏位后测试针尖与哑光黑油接触粘连油墨导致。经用无尘布沾油精清洁针头后,测试恢复正常。

PCB异型焊盘尺寸与精度变化问题线路板所有焊盘在制作过程中受设备、材料及工艺精度的影响有一定的偏差。由于异型焊盘与开窗等大,当阻焊开窗与外层线路菲林存在偏差时焊盘则会因错位而变小(如图3阴影部分),因板材涨缩或外层线路菲林涨缩导至被测焊盘偏移较大时,其被测焊盘中心的物理对位点与测试资料的坐标值偏差也变大,最终导致对位不精准测试失效。因此制作过程中需要对板材涨缩、外层线路与阻焊菲林的精确对位进行实验,以改善PCB异型焊盘的尺寸与精度问题。

图3 偏位的圆型焊盘

通用与飞针测量系统的精度问题在硬件方面,通用设备、夹具制作及飞针测量系统在移动测试的过程中的精度偏差会测试针尖与被测焊盘的中心位置的对位问题有一定的影响,测试软件在逻辑运算时不能及时获取反馈的电信号会判定测试失效。因此需要从设备精度控制、测试工具的开发等方面改善测量系统的对位精度。

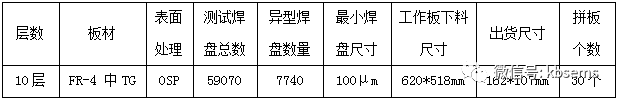

实验计划实验设计实验产品信息(M产品)

表1 M产品信息

从以上数据分析,异型焊盘占比7740÷59070*100%=13%,由于最小焊盘尺寸只有100μm,及异型焊盘因阻焊无开窗偏位也会变小,M产品实验全部采用飞针机生产,每项实验测试工作板数量为4块共120个单元,测试数据为随机抽取前100个单元测试并记录。实验产品M层压结构图

图4 M产品叠层结构图

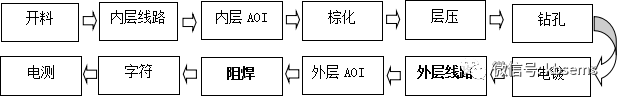

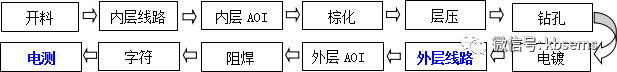

实验流程

图5 M产品实验流程图

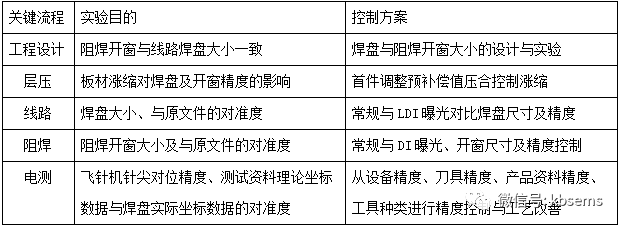

关键流程控制方案

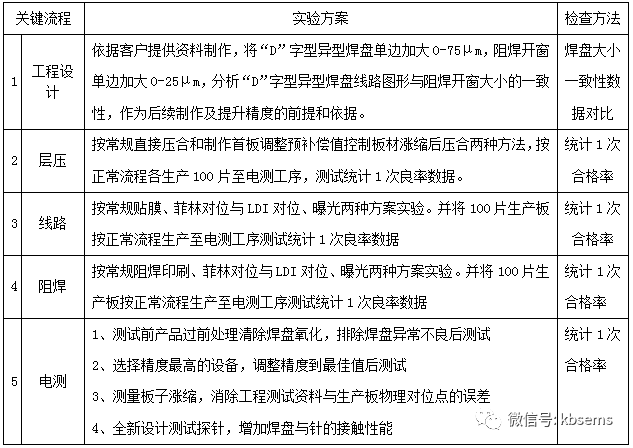

表2 关键流程控制方案

实验方案

表3 关键流程实验方案

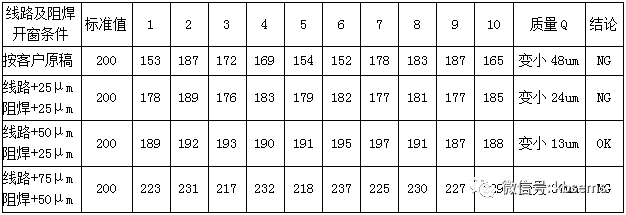

实验数据工程设计优化实验方法

A、将“D”字型异型焊盘线路及阻焊均按客户原稿200μm资料制作,常规生产完阻焊二次元测试。

B、将“D”字型异型焊盘单边加大25μm,阻焊开窗单边加大25μm,常规生产完阻焊二次元测试。

C、将“D”字型异型焊盘单边加大50μm,阻焊开窗单边加大25μm,常规生产完阻焊二次元测试。

D、将“D”字型异型焊盘单边加大75μm,阻焊开窗单边加大50μm,常规生产完阻焊二次元测试。

焊盘大小与阻焊开窗大小由品质工程师各测量10组,统计分析数据。

实验流程

图6 工程设计优化实验流程

实验数据

表4 工程设计优化实验数据

分析:外层成铜厚度为35μm且客户要求阻焊开窗与焊盘等大的产品,线路菲林单边加大50μm,阻焊菲林单边加大25μm制作线路与阻焊菲林文件能满足客户基本要求。层压涨缩控制实验方法A、按常规中TG参数压合。按正常流程生产至电测工序暂停

B、制作首板,调整预补偿值后压合。按正常流程生产至电测工序暂停

C、将100片生产板放入框内依次测试1次,统计测试数据

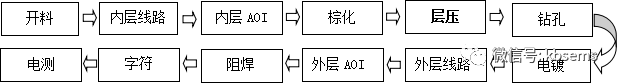

实验流程

图7 层压涨缩控制实验流程

数据分析

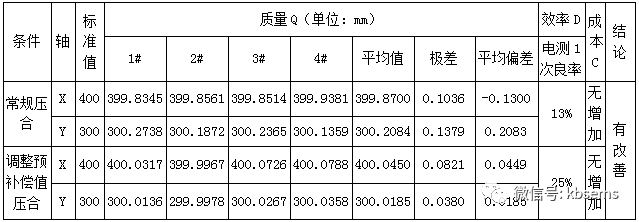

表5 层压涨缩控制数据分析表

分析:从压合后X/Y轴涨缩系数的平均值、极差从数据看,调整预补偿压合后“D”字型异型焊盘中心与资料值的偏差更小,压合调整预补偿焊盘尺寸偏位变小,测试1次良率提升12%。线路菲林对位精度提升实验方法A、常规贴膜、菲林对位、曝光、显影、蚀刻。按正常流程生产至电测工序暂停;

B、LDI对位、曝光、显影、蚀刻。按正常流程生产至电测工序暂停;

C、将100片生产板放入设备内测试1次,统计测试数据。

实验流程

图8 线路菲林对位实验流程

数据分析

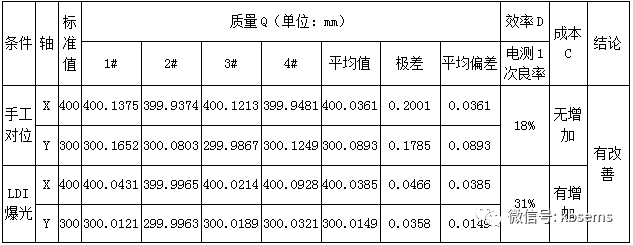

表6 线路菲林对位精度提升数据分析表

分析:线路焊盘尺寸偏移数据由质量工程师用二次元测量,从数据看LDI生产的“D”字型异型焊盘中心与资料值的平均偏差比手工对位更小,测试1次良率提升13%,对测试效率有一定的改善效果。阻焊开窗菲林对位精度提升实验方法A、常规阻焊印刷、对位、曝光、显影、烤板。按正常流程生产至电测工序暂停;

B、常规阻焊印刷、LDI曝光、显影、烤板。按正常流程生产至电测工序暂停。

C、将100片生产板放入设备内测试1次,统计测试数据

图片新闻

最新活动更多

-

11月28日立即报名>>> 2024工程师系列—工业电子技术在线会议

-

11月29日立即预约>> 【上海线下】设计,易如反掌—Creo 11发布巡展

-

11月30日立即试用>> 【有奖试用】爱德克IDEC-九大王牌安全产品

-

即日-12.5立即观看>> 松下新能源中国布局:锂一次电池新品介绍

-

12月19日立即报名>> 【线下会议】OFweek 2024(第九届)物联网产业大会

-

即日-12.26火热报名中>> OFweek2024中国智造CIO在线峰会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论