4日10日 OFweek 2025(第十四届)中国机器人产业大会

立即报名 >>>

7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

无内定位的小尺寸板外型尺寸精度改善研究

1

前言

PCB应用领域伴随在电子产品的方方面面,体积小、层次高及孔径微型化的发展已经成为趋势,但小尺寸印制电路板中外形工序定位难度进一步增加。目前,行业内传统的外形定位PIN钉直径基本≥0.8mm,孔径≤0.8mm或板内无孔时,PCB外形加工无法采用内定位的方式生产,其加工外观、尺寸、效率将面临中重大考验。本文针对无内定位的小尺寸PCB如何进行高精度外形加工进行了深入研究,为无内定位的PCB外形加工出现的问题提供了解决方案。

2

背景

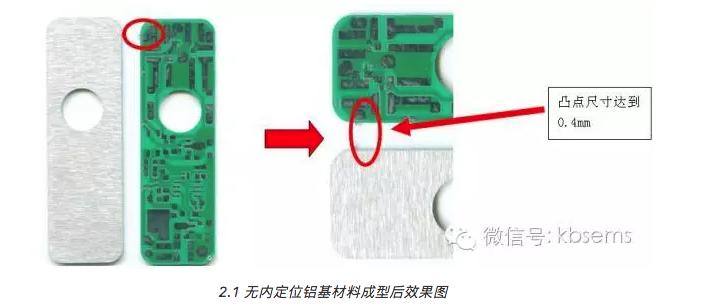

目前无内定位的PCB客户常规要求公差±0.1mm,部分产品要求达到±0.05mm,产品按常规加工方式在收刀处出现较明显的凸点(见下图2.1~图2.3),此凸点直接影响外型尺寸并导致外观不良,需采用人工修理的方式进行处理,人工修理难度大,大批量加工时较耗时,导致产品交期严重受阻。

3

原因分析及试验设计

3.1

理论分析

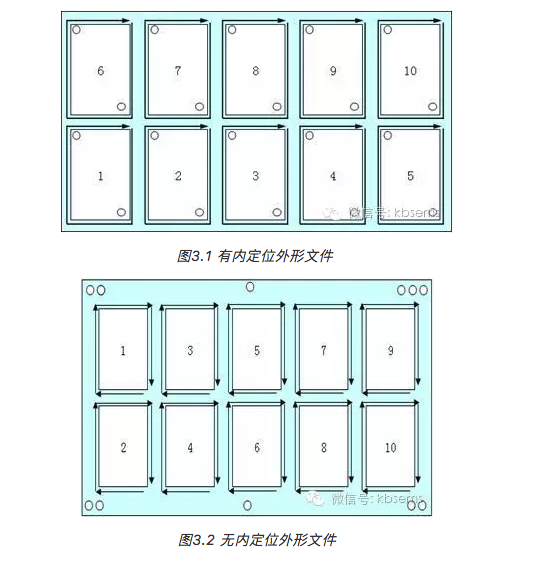

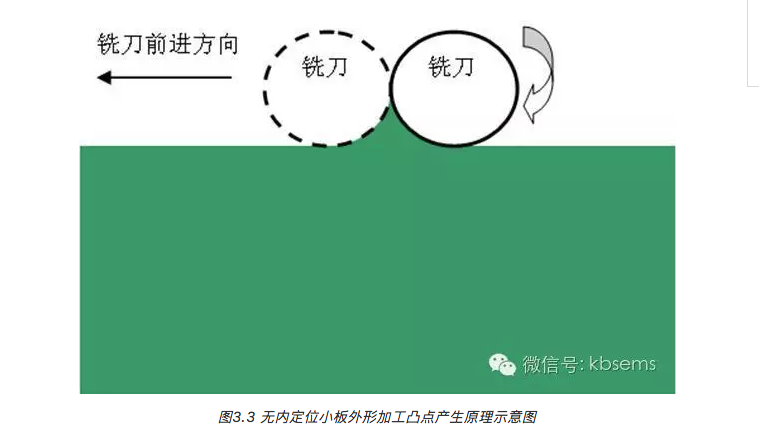

数控成型定位孔是外形加工的重要因素,有内定位的PCB外形加工是直接采用内定位的方式生产(图3.1),无内定位时,不得不采用外定位加工外形,即在印制板单元外加定位孔(图3.2)。以方形板为例,当三边铣完后,最后一边外形铣完收刀时,板子四周均出现空旷区域,加工至收刀点时,因四周均已铣成空虚状态,产品失去外定位的固定力,产品得不到支撑,加上吸尘的作用力,整个板子随着铣刀收刀的方向偏移,使收刀位产生了凸点(图3.3)。

3.1

理论分析

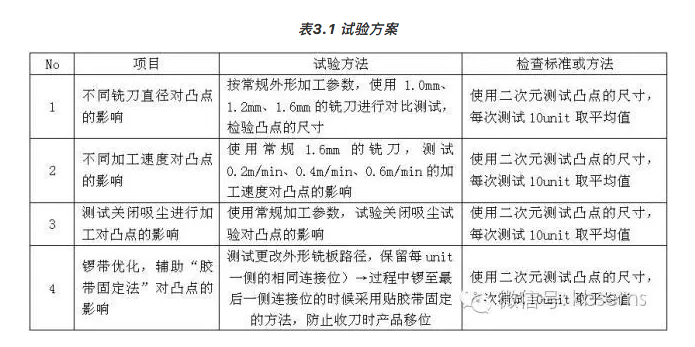

我们从不同铣刀直径、走刀速度、不同的走刀路径文件设计及吸尘对凸点的影响展开了深入研究评估,以下为试验方案:

表3.1 试验方案

4

试验结果

4.1

试验测试数据汇总

4.1.1

不同直径铣刀试验对凸点的影响

4.1.2

不同走刀速度对凸点的影响

4.1.3

常规加工方式+关闭吸尘对比试验

4.1.4

锣板路径对凸点的影响

4.1.5

试验小结

①铣刀的大小对凸点产生有一定程度的贡献,且铣刀越小凸点相对越小,但仍然未达到理想状态;

②加工速度对凸点的影响较小,几乎可忽略不计;

③采用关闭吸尘的方法对凸点有较大程度的改善,但粉尘大,清洁耗费时间;

④采用“胶带固定法”所加工的品质明显优于其他三种方案,尺寸可满足客户要求。

图片新闻

技术文库

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

4月1日立即下载>> 【村田汽车】汽车E/E架构革新中,新智能座舱挑战的解决方案

-

4日10日立即报名>> OFweek 2025(第十四届)中国机器人产业大会

-

即日-4.22立即报名>> 【在线会议】汽车腐蚀及防护的多物理场仿真

-

4月23日立即报名>> 【在线会议】研华嵌入式核心优势,以Edge AI驱动机器视觉升级

-

4月25日立即报名>> 【线下论坛】新唐科技2025新品发布会

推荐专题

-

1 HBM4大战

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论