4日10日 OFweek 2025(第十四届)中国机器人产业大会

立即报名 >>>

7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

有铅和无铅混合组装的工艺可靠性区别

一、概述

21世纪初,当时一些通信用终端产品(如手机等),由于国际市场的需要,率先要实现产品的无铅化,一时给元器件、PCB等厂商带来了产品必须迅速更新换代的巨大冲击。当时由于元器件无铅化的滞后,系统组装企业曾经由于部分无铅元器件无货源,而只能短时用有铅元器件来替代。这就是无铅化早期出现过的无铅钎料焊接有铅元器件的向前兼容现象。然而时过几年后,元器件等的无铅化取得了突飞猛进的发展,全面满足了终端产品的生产需要。

由于绿色无铅化是元器件等行业发展的大趋势,对元器件生产厂商来说,原有的有铅生产线,大部分都是一步到位地改造成无铅生产线了,市场上无铅元器件正迅速取代有铅元器件。这又导致了市场尚无无铅化要求的许多有铅产品(如通信类产品中的系统产品),因购不到有铅元器件而不得不选用无铅元器件替用,这就又出现了用有铅钎料焊接无铅元器件引脚的向后兼容的状态,如表1所示。表1

由于产品生产成本的巨大压力,在目前市场尚无无铅化要求的情况下,几乎绝大部分的企业,在各自的产品生产中均不得不采取了这种向后兼容的混合生产方式。市场的需求导致了这种混合生产工艺方式仅在几年的时间便演变成电子业界产品生产的主流工艺。

二、有铅向无铅技术转变的过渡时期

由有铅制造向无铅制造转变不可能一蹴而就。因此,电子产品组装生产线在一个较长的时间内,都可能是使用无铅元器件和有铅钎料进行组装焊接的混合组装阶段,即有铅(SnPb)钎料和无铅(SAC)钎料共同存在于同一块PCBA上。表1列举的第一个可能的无铅组装PCBA是向前端兼容。在改变了焊膏成分和相应的再流曲线之后,前端兼容组装的BGA等器件,在焊到PCBA上时使用了无铅焊膏,这就造成BGA类器件的SnPb钎料球被无铅焊膏中的Ag、Cu等替代金属所污染。

表1列举的第二个可能的无铅组装PCBA是向后端兼容。后端兼容方案的提出是在器件供应商引入无铅器件之后,但不是所有使用这些器件组装PCBA的生产商都能将他们的生产线转变为无铅生产线。出于节约生产成本因素,这些PCBA组装生产商仍将使用普遍存在的有SnPb焊膏和SnPb再流焊接曲线来焊接无铅器件。这样混装形成的焊点又会对无铅BGA类器件的钎料球造成Pb污染。

三、有铅与无铅混合组装的相容性

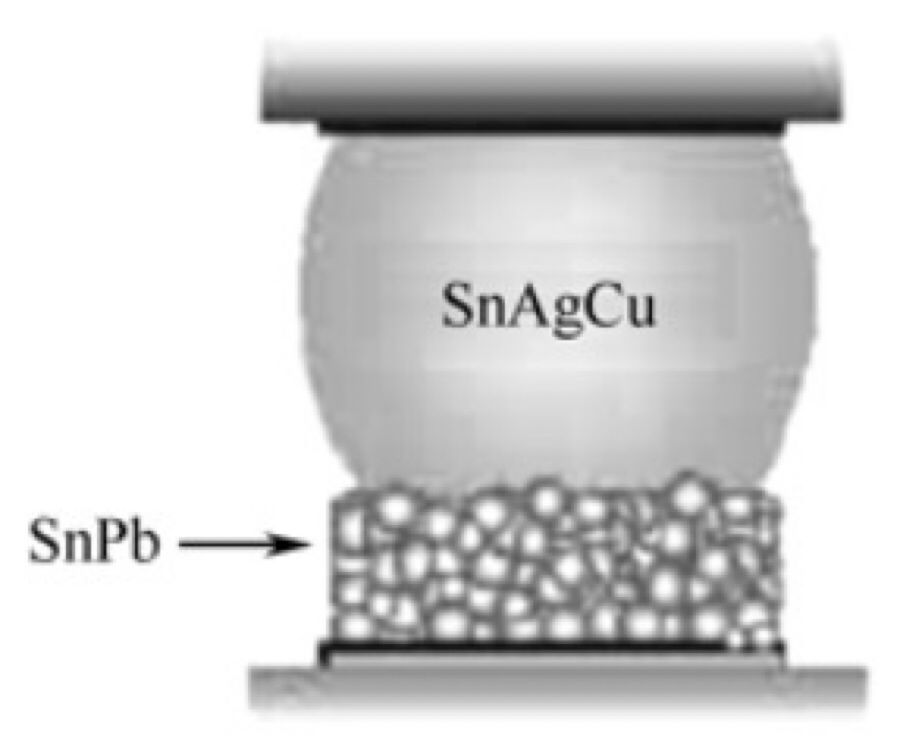

1.组合类型1)SAC钎料球与SnPb焊膏组合(向后兼容)SAC钎料球与SnPb焊膏(见图1)工艺相容性存在的问题,主要是SnPb焊膏在再流过程中,当使用SnPb焊膏和普通温度曲线时,因再流峰值温度为205~220℃,当SAC钎料球合金不能完全熔化时,可能会产生下面的几种后果:

(1)自校正作用减弱或没有自对准作用产生,它可能产生局部开路的焊点,这对精细间距引脚器件尤为重要。

(2)钎料球坍塌不够,器件共面性的问题更趋严重。它可能产生局部开路的焊点。

(3)钎料球没有发生熔塌,两种合金极少混合,焊点显微结构不均匀,可能产生内应力。SAC钎料球与SnPb焊膏混用时,当再流峰值温度高于225℃(如232℃)时,此时,SAC钎料球完全熔化。与使用SnPb钎料球/SnPb焊膏组合相比,其可靠性并不下降。

图1 SAC钎料球与SnPb焊膏

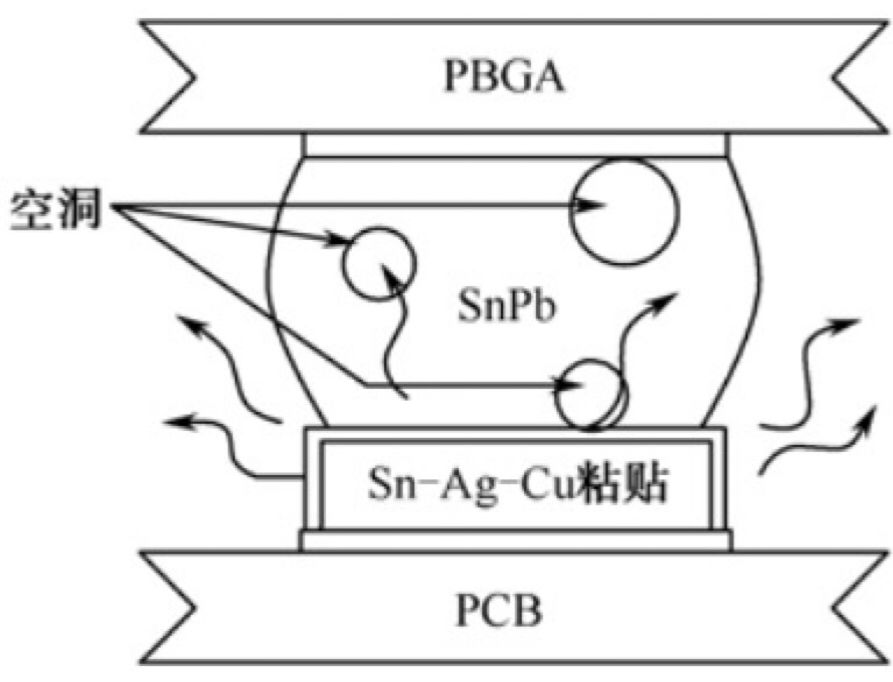

2)SnPb钎料球与SAC焊膏组合(向前兼容)SnPb钎料球与SAC焊膏混用时,有铅钎料球先熔化,覆盖在焊盘与元器件焊端上面,助焊剂挥发物不易完全排出,易发生空洞,如图2所示。

图2 排气不畅形成空洞

Jessen研究了焊膏材料与PBGA、CSP引脚钎料球材料对再流焊接后空洞的影响程度,按下述不同组合而递减:SnPb球/SAC焊膏>SAC球/SAC焊膏>SnPb球/SnPb焊膏Jessen还以下述模型(见图3、图4)对上述现象作了解释。

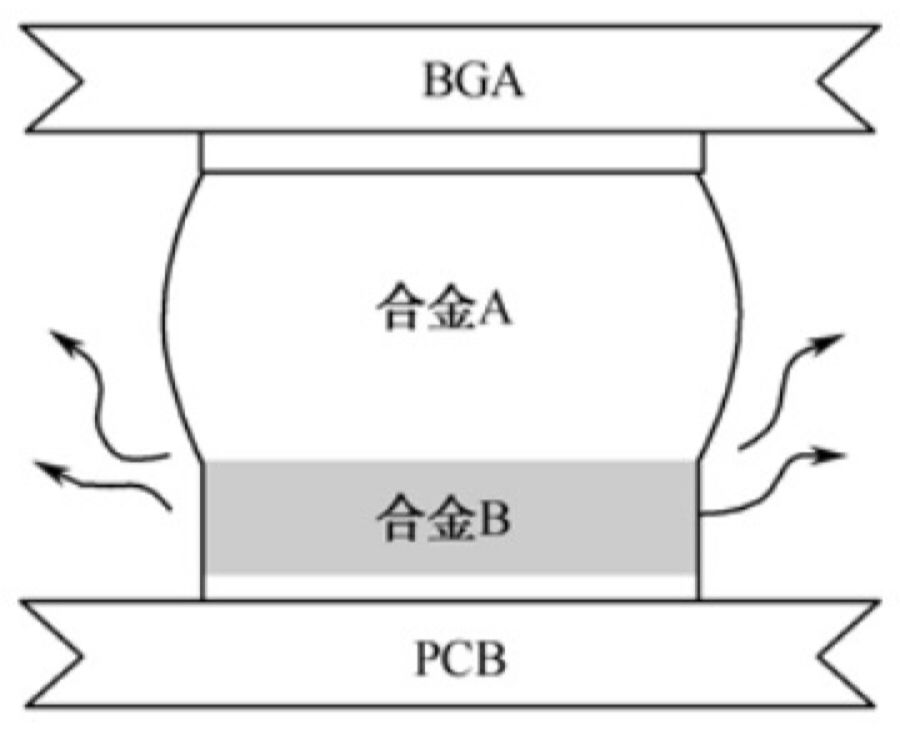

图3 熔点:合金A>合金B

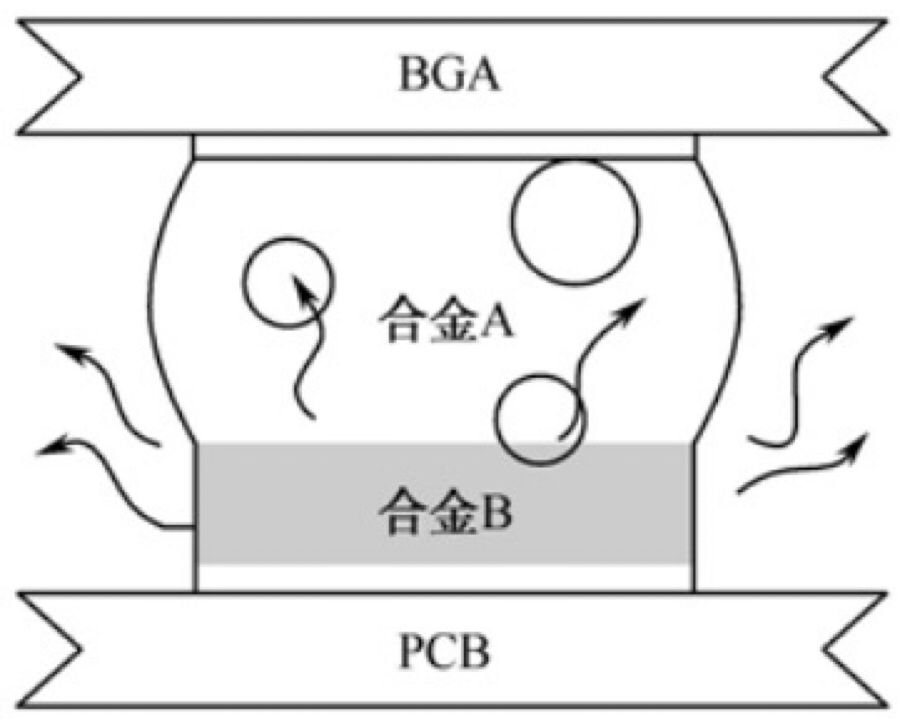

图4熔点:合金A<合金B

当钎料球的熔化温度高于焊膏的熔化温度时,不会有助焊剂挥发气体渗透进钎料球中形成空洞,如图3所示。

但是,如果钎料球的熔化温度低于焊膏的熔化温度,如图4所示,则一旦钎料球达到熔化温度,助焊剂中产生大量的挥发气体将进入熔化的钎料球钎料中,形成非常明显的空洞。这个空洞形成过程将一直持续下去,直到焊膏钎料熔化后与钎料球钎料结合。而结合后才会导致助焊剂挥发物从熔化钎料内部被驱赶出来,空洞形成过程就会由于缺少挥发物质而慢慢地平息下来。

2.组合的相容性从上述模型中可以看出,只有当球的熔点不低于焊膏的熔点时,混合应用才是可以接受的,否则就将导致不可接受的空洞。BGA、CSP等面阵列芯片的有铅、无铅混合组装类型的相容性如图5~图8所示。

图5 SnPb球/SnPb焊膏(纯有铅)

图6 SAC球/SnPb焊膏(向后兼容)

图7 SAC球/SAC焊膏(纯无铅)

图8 SnPb球/SAC焊膏(向前兼容)

图5和图7分别示出了纯有铅和纯无铅再流焊接后的焊点切片图像,从金相切片分析可见,这两种焊点质量都比较好,而全面评估似乎图7比图5更优秀些。图8所反映的组合再流焊后的焊点质量最差。就混合组装工艺而言,目前电子业界应用最为广泛的是:SAC钎料球、Sn37Pb焊膏这一向后兼容的组合。根据樊融融编著的现代电子装联工艺可靠性改编

图片新闻

技术文库

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

4月1日立即下载>> 【村田汽车】汽车E/E架构革新中,新智能座舱挑战的解决方案

-

4日10日立即报名>> OFweek 2025(第十四届)中国机器人产业大会

-

即日-4.22立即报名>> 【在线会议】汽车腐蚀及防护的多物理场仿真

-

4月23日立即报名>> 【在线会议】研华嵌入式核心优势,以Edge AI驱动机器视觉升级

-

4月25日立即报名>> 【线下论坛】新唐科技2025新品发布会

推荐专题

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论