7.30-8.1 全数会2025(第六届)机器人及智能工厂展

火热报名中>>

PCBA组装流程设计和表面组装元器件的封装形式

一、PCBA组装流程设计

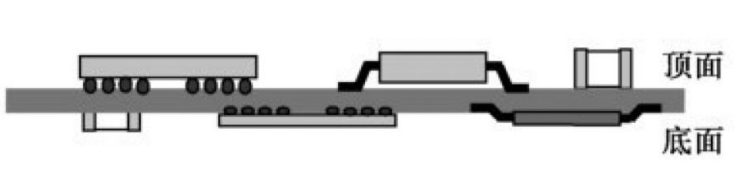

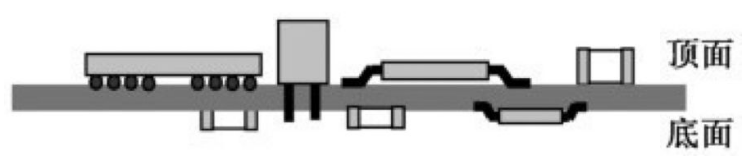

1.全SMD布局设计随着元器件封装技术的发展,基本上各类元器件都可以用表面组装封装,因此,尽可能采用全SMD设计,有利于简化工艺和提高组装密度。根据元器件数量以及设计要求,可以设计为单面全SMD或双面全SMD布局(见图1)。

图1双面SMD布局设计

对于双面全SMD布局,布局在底面的元器件应该满足顶面焊接时不会掉下来的最基本要求。装配工艺流程如下。(1)底面:印刷焊膏→贴片→再流焊接。(2)顶面:印刷焊膏→贴片→再流焊接。之所以先焊接底面,是因为一般底面上所布局的SMD考虑到了不能掉下来的焊接要求。

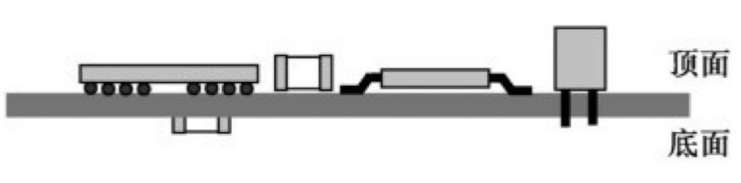

2.顶面混装,底面SMD布局设计这是目前常见的布局形式,根据插装元器件的焊接方法,可以细分为三类布局,即波峰焊接、托盘选择性波峰焊接和移动喷嘴选择性波峰焊接或手工焊接。由于焊接工艺不同,设计要求略有不同。1)底面采用波峰焊接的布局设计底面采用波峰焊接的布局设计如图2所示,这类布局适合复杂表面组装元器件(不适合波峰焊接的SMD)可以在一面布局下的情况。

图2 底面采用波峰焊接的布局设计

波峰焊接的布局设计,其上的SMD必须先点胶固定。采用的装配工艺流程如下:(1)顶面:印刷焊膏→贴片→再流焊接。(2)底面:点胶→贴片→固化。(3)顶面:插件。(4)底面:波峰焊接。之所以先焊接顶面,一方面,因为裸的PCB在焊接前比较平整;另一方面,因为底面胶的固化温度比较低(≤150℃),不会对顶面上已经焊接好的元件构成不良影响。

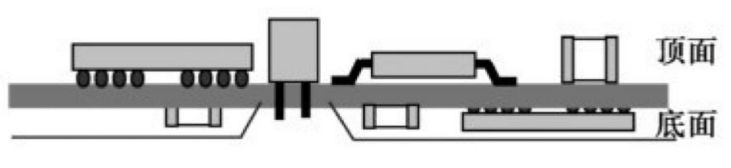

2)底面采用托盘选择性波峰焊接的布局设计底面采用托盘选择性波峰焊接的布局设计如图3所示,这类布局适合SMD数量多、一面布局不下,又有不少插装元器件的情况。

图3 底面采用托盘选择性波峰焊接的布局设计

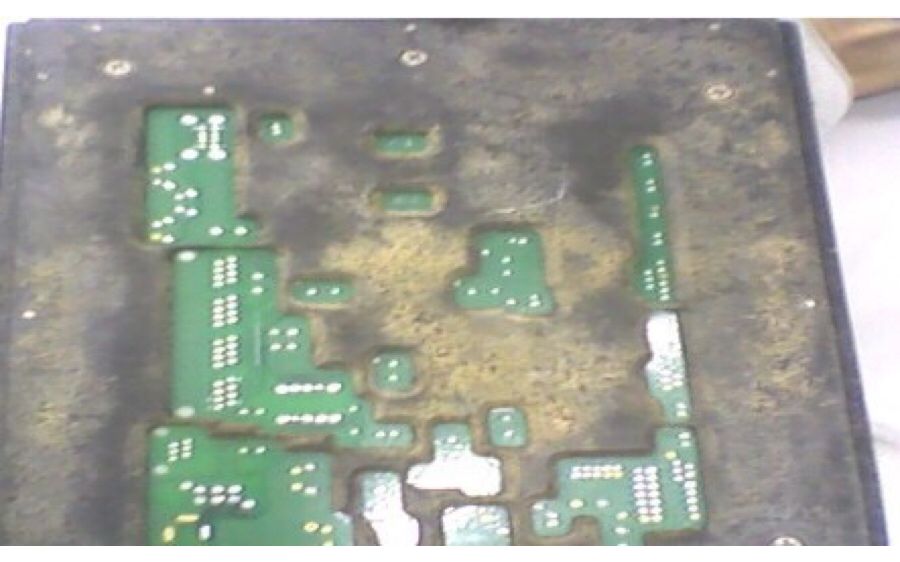

底面布局要求比较多,一是SMD元件不能太高;二是波峰焊接元器件与托盘保护的SMD之间的间隔要满足工装、温度的设计要求。托盘选择性波峰焊接的布局设计,其装配工艺流程如下:(1)底面:印刷焊膏→贴片→再流焊接。(2)顶面:印刷焊膏→贴片→再流焊接。(3)顶面:插件。(4)底面:加托盘波峰焊接,如图4所示。

图4 托盘

3)底面采用移动喷嘴选择性波峰焊接的布局设计底面采用移动喷嘴选择性波峰焊接的布局设计如图5所示,这类布局适合SMD数量多、一面布局不下,只有少数插装元器件的情况。

图5 底面采用移动喷嘴

选择性波峰焊接的布局设计底面布局与双面全SMD基本一样,只要插装引脚与周围元器件的间隔满足喷嘴焊接要求即可。

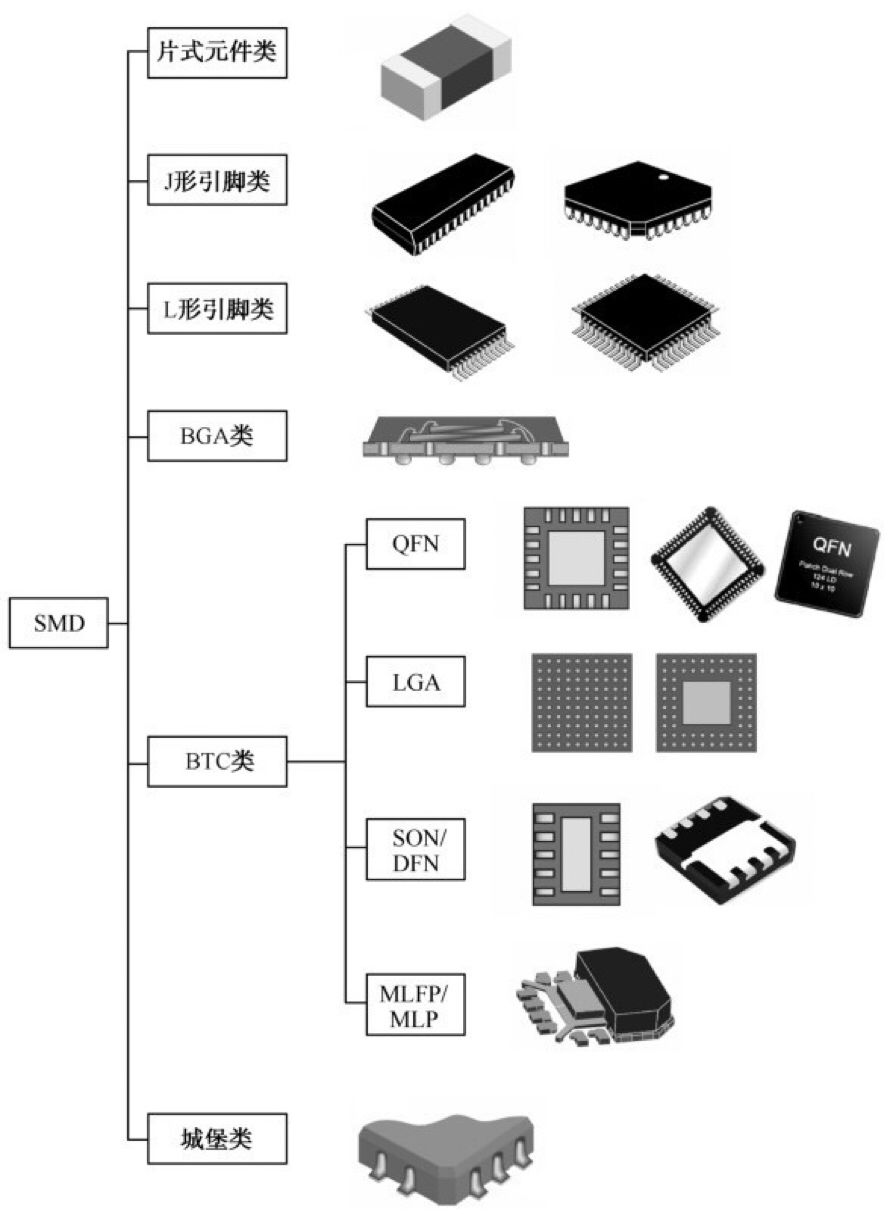

底面采用移动喷嘴选择性波峰焊接的布局设计,其装配工艺流程如下:(1)底面:印刷焊膏→贴片→再流焊接。(2)顶面:印刷焊膏→贴片→再流焊接。(3)底面:移动喷嘴选择性波峰焊接。二、表面组装元器件的封装形式SMD的封装结构是工艺设计的基础,因此,在这里我们不按封装的名称而是按引脚或焊端的结构形式来进行分类。按照这样的分法,SMD的封装主要有片式元件(Chip)类、J形引脚类、L形引脚类、BGA类、BTC类、城堡类,如图6所示。

图6 SMD的封装形式分类

三、片式元件类封装

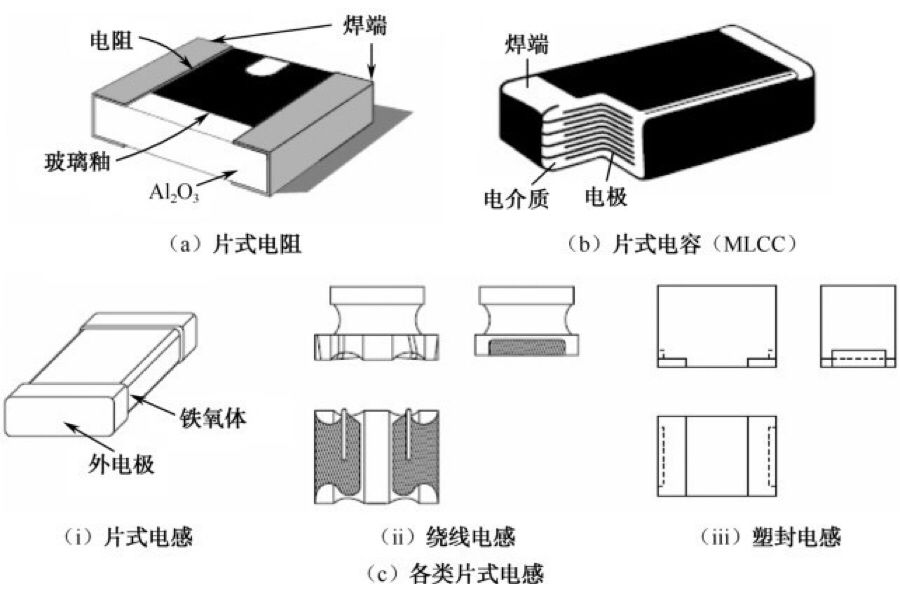

片式元件类一般是指形状规则、两引出端的片式元件,主要有片式电阻、片式电容和片式电感,如图7所示。

图7 片式元件类常见封装

1.耐焊接性根据PCBA组装可能的最大焊接次数以及IPC/J-STD-020的有关要求,一般片式元件具备以下的耐焊接性:

1)有铅工艺(1)能够承受5次标准有铅再流焊接,温度曲线参见IPC/J-STD-020D。(2)能够承受在260℃熔融焊锡中10s以上的一次浸焊过程。

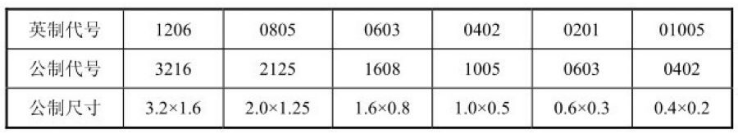

2)无铅工艺(1)能够承受3次标准有铅再流焊接,温度曲线参见IPC/J-STD-020D。(2)能够承受在260℃熔融焊锡中10s以上的一次浸焊过程。2.工艺特点片式电阻/电容的封装比较规范,有英制和公制两种表示方法。在业内多使用英制,这主要与行业习惯有关。常用片式电阻/电容的封装代号与对应尺寸,见表1。

表1 常用片式电阻/电容的封装代号与对应尺寸(单位:mm)

图片新闻

技术文库

最新活动更多

-

3月27日立即报名>> 【工程师系列】汽车电子技术在线大会

-

4月25日立即报名>> 【线下论坛】新唐科技2025新品发布会

-

在线会议观看回放>>> AI加速卡中村田的技术创新与趋势探讨

-

4月30日立即参与 >> 【白皮书】研华机器视觉项目召集令

-

即日-5.15立即报名>>> 【在线会议】安森美Hyperlux™ ID系列引领iToF技术革新

-

5月15日立即下载>> 【白皮书】精确和高效地表征3000V/20A功率器件应用指南

推荐专题

-

10 功率半导体,嗅到风险

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论